Potentzia handiko laser teknologiak aurrera egiten jarraitzen duen heinean, Laser Diodo Barrak (LDB) asko erabiltzen dira industria-prozesuan, kirurgia medikoan, LiDAR-en eta ikerketa zientifikoan, duten potentzia-dentsitate handia eta distira-irteera handia direla eta. Hala ere, laser txipen integrazioa eta funtzionamendu-korrontea gero eta handiagoa den heinean, kudeaketa termikoaren erronkak gero eta nabarmenagoak dira, eta horrek zuzenean eragiten die laserren errendimendu-egonkortasunari eta bizitza-iraupenean.

Hainbat kudeaketa termikoko estrategiaren artean, Kontaktu Eroapen bidezko Hoztea nabarmentzen da laser diodoen barra-ontziratzeko teknikarik garrantzitsuenetako eta gehien erabilienetako bat bezala, bere egitura sinpleari eta eroankortasun termiko handiari esker. Artikulu honek kontrol termikorako "bide lasai" honen printzipioak, diseinu-kontu nagusiak, materialen hautaketa eta etorkizuneko joerak aztertzen ditu.

1. Kontaktu-eroapen bidezko hozte-printzipioak

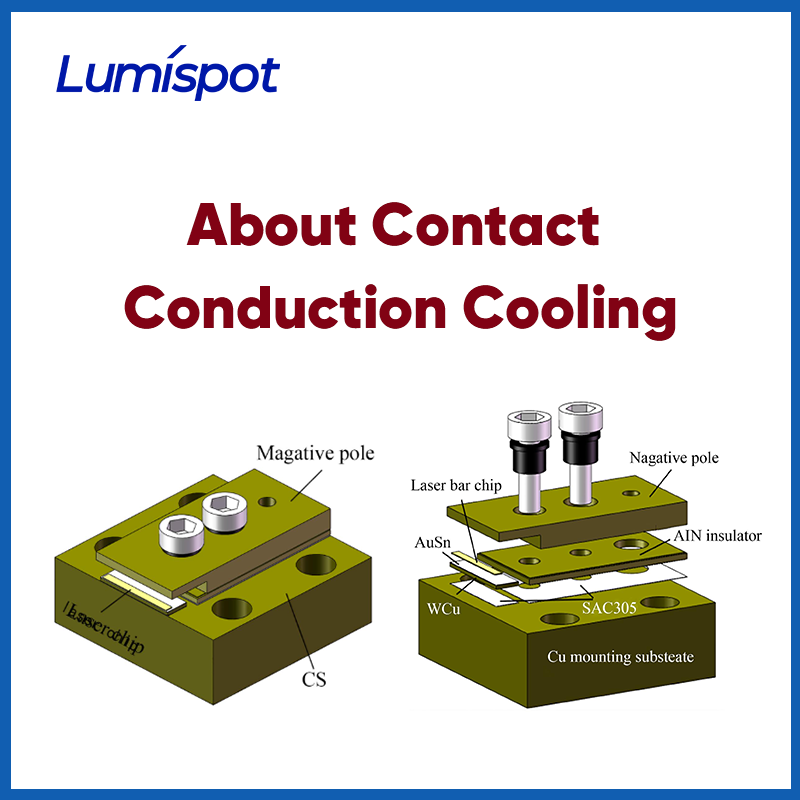

Izenak dioen bezala, kontaktu-eroapen bidezko hozteak laser txiparen eta bero-hustugailu baten arteko kontaktu zuzena ezarriz funtzionatzen du, eroankortasun termiko handiko materialen bidez bero-transferentzia eraginkorra eta kanpoko ingurunera azkarrago xahutzea ahalbidetuz.

①The HjanPath:

Laser diodo barra tipiko batean, bero-bidea honako hau da:

Txipa → Soldadura geruza → Azpieuskarria (adibidez, kobrea edo zeramika) → TEC (Hozkailu Termoelektrikoa) edo Bero-hustubidea → Ingurune-ingurunea

②Ezaugarriak:

Hozteko metodo honek ezaugarri hauek ditu:

Bero-fluxu kontzentratua eta bide termiko laburra, lotura-tenperatura eraginkortasunez murrizten dutenak; Diseinu trinkoa, miniaturizatutako ontziratzerako egokia; Eroapen pasiboa, hozte-begizta aktibo konplexurik behar ez duena.

2. Errendimendu termikorako diseinu-kontuan hartu beharreko alderdi nagusiak

Kontaktu-eroapen bidezko hozte eraginkorra bermatzeko, alderdi hauek arretaz kontuan hartu behar dira gailua diseinatzerakoan:

① Soldadura interfazearen erresistentzia termikoa

Soldadura geruzaren eroankortasun termikoak funtsezko zeregina du erresistentzia termiko orokorrean. Eroankortasun handiko metalak erabili behar dira, hala nola AuSn aleazioa edo indio purua, eta soldadura geruzaren lodiera eta uniformetasuna kontrolatu behar dira hesi termikoak minimizatzeko.

② Azpi-euskarri materialaren hautaketa

Ohiko azpiko materialak hauek dira:

Kobrea (Cu): Eroankortasun termiko handia, kostu-eraginkorra;

Wolframiozko kobrea (WCu)/Molibdenozko kobrea (MoCu): Txirbilekin bat datorren CTE hobea, erresistentzia eta eroankortasuna eskainiz;

Aluminio nitruroa (AlN): Isolamendu elektriko bikaina, tentsio handiko aplikazioetarako egokia.

③ Gainazaleko kontaktuaren kalitatea

Gainazalaren zimurtasunak, lautasunak eta bustigarritasunak zuzenean eragiten dute bero-transferentziaren eraginkortasunean. Leuntzea eta urre-plakatzea askotan erabiltzen dira kontaktu termikoaren errendimendua hobetzeko.

④ Bide termikoa minimizatzea

Egitura-diseinuak txiparen eta bero-hustugailuaren arteko bide termikoa laburtzea izan behar du helburu. Saihestu beharrezkoak ez diren tarteko material geruzak beroa xahutzeko eraginkortasun orokorra hobetzeko.

3. Etorkizuneko Garapenaren Norabideak

Miniaturizaziorako eta potentzia-dentsitate handiagoarako joera etengabearekin, kontaktu-eroapen bidezko hozte-teknologia norabide hauetan eboluzionatzen ari da:

① Geruza anitzeko TIM konposatuak

Eroapen termiko metalikoa buffer malguarekin konbinatzea interfazearen erresistentzia murrizteko eta ziklo termikoaren iraunkortasuna hobetzeko.

② Bero-hustugailu integratuaren ontziratzea

Azpieuskarriak eta bero-hustugailuak egitura integratu bakar gisa diseinatzea, kontaktu-interfazeak murrizteko eta sistema-mailako bero-transferentziaren eraginkortasuna handitzeko.

③ Egitura Bionikoaren Optimizazioa

Beroa xahutzeko mekanismo naturalak imitatzen dituzten gainazal mikroegituratuak aplikatzea —adibidez, "zuhaitz itxurako eroapena" edo "eskata itxurako ereduak"— errendimendu termikoa hobetzeko.

④ Kontrol Termiko Adimenduna

Tenperatura-sentsoreak eta potentzia-kontrol dinamikoa barneratzen ditu kudeaketa termiko moldagarrirako, gailuaren bizitza erabilgarria luzatuz.

4. Ondorioa

Potentzia handiko laser diodo barren kasuan, kudeaketa termikoa ez da erronka tekniko bat soilik, fidagarritasunerako oinarri kritikoa baizik. Kontaktu-eroapen bidezko hoztea, bere ezaugarri eraginkor, heldu eta kostu-eraginkorrekin, gaur egun beroa xahutzeko irtenbide nagusietako bat izaten jarraitzen du.

5. Guri buruz

Lumispot-en, laser diodoen ontziratzean, kudeaketa termikoaren ebaluazioan eta materialen aukeraketan esperientzia sakona dugu. Gure eginkizuna zure aplikazio beharretara egokitutako errendimendu handiko eta iraupen luzeko laser irtenbideak eskaintzea da. Informazio gehiago nahi baduzu, gure taldearekin harremanetan jartzera gonbidatzen zaitugu.

Argitaratze data: 2025eko ekainaren 23a